Dispozitiv electronic de verificare și dispozitiv de asamblare pentru producția de automobile

Dezvoltarea companiei

- În 2011, TTM a fost fondată în ShenZhen.

- În 2012, Mutarea în DongGuan;Construirea unei relații de cooperare cu Magna International Inc.

- În 2013 Introducem echipamente mai avansate.

- În 2016, a introdus echipamente CMM la scară largă și echipamente CNC cu 5 axe;Cooperat cu proiectele OEM Ford Finalizate Porsche, Lamborghini și Tesla CF.

- În 2017, mutarea în locația actuală a fabricii;CNC a fost crescut de la 8 la 17 seturi.A fost înființată Top Talent Automotive Fixtures & Jigs Co.Ltd

- În 2018, a cooperat cu LEVDEO automotive și a finalizat linia de producție auto.A fost introdus CNC de mare viteză cu 4 axe, cantitatea totală de CNC a ajuns la 21.

- În 2019, a fost înființată Dongguan Hong Xing Tool & Die Manufacturer Co., Ltd.(One stop service) A cooperat cu Tesla Shanghai și Sodecia Germania.Am construit un nou laborator de cercetare și dezvoltare pentru automatizare.

- În 2020, a cooperat cu OEM ISUZU în SA; a finalizat serviciul RG06 One-Stop.

- În 2021, Mergem înainte cu credința calității de a crea o întreprindere de clasă mondială.

- În 2022, biroul TTM Group a fost înființat în orașul Dongguan, nou CNC 4 axe * 5 seturi, New Press * 630 tone, Hexagon Absolute Arm.

- În 2023, TTM construiește o nouă fabrică pentru verificarea activităților de fixare și sudură;adaugand o presa 2000T.

Fabrica de dispozitive de verificare și sudură (suprafață totală: 9000 m²)

Fabrică de scule și matrițe de ștanțare și piese prelucrate (suprafață totală: 16000 m²)

Descrierea produselor

| numele produsului | Dispozitiv electronic de verificare |

| Verificarea dispozitivelor de fixare Tip | Dispozitive de verificare pentru ștanțare unică/ Dispozitive de verificare a ansamblului/ Dispozitive de susținere |

| Descriere | Accesorii de verificare a pieselor metalice simple / Dispozitive de verificare a pieselor din aluminiu turnate / dispozitive de verificare din plastic |

| Aplicație | Scaun auto/ccb/podoseală etc. |

| Precizia procesării | +/- 0,15 mm |

| Precizie pentru alte profiluri | Dispozitive de verificare pentru ștanțare unică/dispozitive de verificare a ansamblului / dispozitive de verificare a turnării/ |

| Precizie pentru gaura de referință | +/- 0,05 mm |

| verificarea dispozitivelor de fixare Material | Aluminiu, fier, tablă, fontă etc. |

| Software de proiectare | Catia, Ug, CAD, STP |

| Certificare terță parte | da |

| GR&R | da |

| Confirmare calitate | Măsură CMM,…. |

| Pachet | Cutie din plastic sau lemn pentru mostre, placă de lemn pentru matriță de ștanțare sau conform cerințelor clientului |

Dispozitivele electronice de verificare joacă un rol crucial în procesele moderne de producție, oferind o gamă de caracteristici care contribuie la creșterea eficienței, acurateței și controlului calității.Aceste dispozitive folosesc tehnologii electronice avansate pentru a asigura precizie în inspecția și validarea componentelor, ajutând producătorii să mențină standarde înalte în liniile lor de producție.

O caracteristică cheie a dispozitivelor electronice de verificare este capacitatea lor de a se integra perfect cu sistemele digitale și software-ul de proiectare asistată de computer (CAD).Această integrare permite crearea de modele și simulări virtuale, permițând producătorilor să-și proiecteze și să-și testeze corpurile într-un mediu virtual înainte de implementarea fizică.Acest lucru nu numai că accelerează procesul de dezvoltare, dar și minimizează riscul de erori în proiectarea finală a dispozitivului de fixare.Compatibilitatea digitală a dispozitivelor electronice de verificare facilitează un mediu de producție mai agil și mai adaptabil.

Precizia este o cerință primordială în producție, iar dispozitivele electronice de verificare excelează în furnizarea de măsurători precise și repetabile.Aceste dispozitive folosesc senzori avansați, dispozitive de acționare și dispozitive de măsurare care sunt capabile să capteze și să analizeze date cu mare precizie.Componentele electronice pot fi programate pentru a efectua măsurători și inspecții complexe, asigurându-se că componentele îndeplinesc toleranțele specificate și standardele de calitate.Acest nivel de precizie este esențial în industrii precum industria auto, aerospațială și electronică, unde chiar și cea mai mică abatere de la specificații poate duce la defecțiuni ale produsului sau probleme de siguranță.

Flexibilitatea este o altă caracteristică notabilă a dispozitivelor electronice de verificare.Spre deosebire de dispozitivele tradiționale care pot necesita ajustări manuale sau înlocuiri pentru diferite componente, corpurile electronice pot fi adesea reprogramate sau reconfigurate pentru a se adapta la diferite modele de piese.Această adaptabilitate este deosebit de valoroasă în industriile în care designul produselor se schimbă frecvent, permițând producătorilor să economisească timp și resurse prin reutilizarea dispozitivelor de fixare existente cu modificări minime.Capacitatea de a se adapta rapid la schimbările de proiectare sporește eficiența generală a producției și reduce timpul de nefuncționare.

Feedback-ul datelor în timp real este o caracteristică critică a dispozitivelor electronice de verificare.Aceste dispozitive oferă feedback instantaneu și detaliat asupra calității componentelor inspectate.Producătorii pot monitoriza și analiza aceste date în timp real, permițându-le să identifice și să rezolve problemele cu promptitudine.Detectarea rapidă a defectelor sau a abaterilor de la specificații ajută la prevenirea producerii de produse defecte, reducând în cele din urmă ratele de deșeuri și îmbunătățind randamentul general.În plus, feedback-ul datelor în timp real permite ajustări în timp util ale procesului de producție, asigurând îmbunătățirea și optimizarea continuă.

Integrarea cu principiile Industriei 4.0 devine din ce în ce mai răspândită în producție, iar dispozitivele electronice de verificare se aliniază acestei tendințe.Aceste dispozitive pot fi conectate la Internetul lucrurilor (IoT) și la alte tehnologii inteligente de producție, permițând monitorizarea și controlul de la distanță.Producătorii pot accesa datele de fixare, pot monitoriza performanța și chiar pot face ajustări din locații îndepărtate.Această conectivitate îmbunătățește eficiența generală, facilitează întreținerea predictivă și sprijină implementarea proceselor de luare a deciziilor bazate pe date.

În concluzie, dispozitivele electronice de verificare reprezintă un progres semnificativ în tehnologia de producție, oferind o combinație de precizie, flexibilitate, feedback în timp real și integrare digitală.Pe măsură ce industriile continuă să evolueze către producția inteligentă și industria 4.0, rolul dispozitivelor electronice de verificare este de așteptat să devină și mai important în asigurarea calității și eficienței proceselor de producție.

Soluții (verificare fixare)

Dispozitiv electronic de verificare

Dispozitive de verificare din tablă unică

Dispozitive de verificare a unei singure componente din plastic

Dispozitive de verificare cu o singură fibră de carbon

Asamblare dispozitive de verificare a tablei

Asamblare Dispozitive de verificare a componentelor din plastic

Montaj Dispozitiv de verificare din fibră de carbon

Dispozitive de verificare prin formare la cald

Corpuri de fixare pentru CMM

Corpuri în alb de verificare

Cubing Verificare Fixare

Dispozitiv de verificare a lămpii auto

Dispozitiv de verificare a sticlei auto

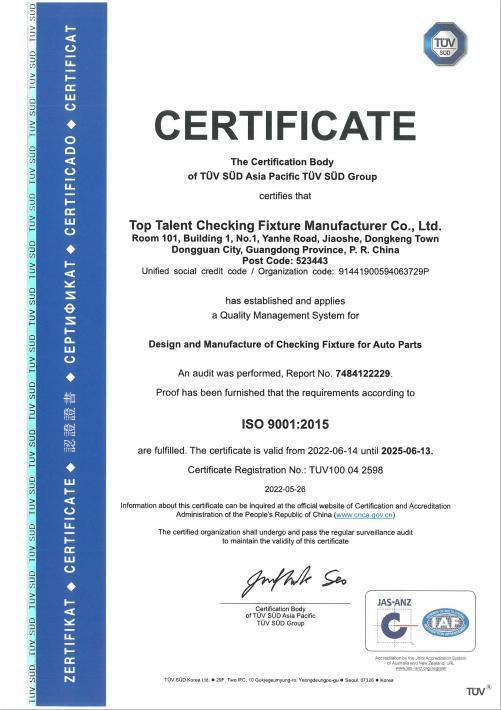

Sistem de management ISO pentru verificarea dispozitivului

Echipa noastră de verificare

Avantajele noastre de verificare a dispozitivelor de fabricație

1. Experiență bogată în producția automată și managementul întreprinderilor.

2.One Stop Service pentru ștanțarea matriței, verificarea dispozitivelor de fixare, a dispozitivelor de sudură și a celulelor pentru a obține timp și economii de costuri, confort de comunicare, pentru a maximiza profiturile clienților.

3.Echipă de inginerie profesională pentru a finaliza GD&T între o singură piesă și componenta de asamblare.

4. Soluție la cheie - Instrument de ștanțare, dispozitiv de verificare, dispozitive de sudură și celule cu o singură echipă.

5.Capacitate puternică cu suport tehnic internațional și cooperare în parteneriat.

6. Capacitate mare: Fixare de verificare, 1500 seturi/an; Dispozitiv de sudură și celule, 400-600 seturi/an;Instrumente de ștanțare, 200-300 seturi/an.

Experiență în proiecte majore de verificare a dispozitivului

| Proiect de referință finalizat în 2022 | |||||||

| GM | CCB-uri GM (17126&27&28) | C223-L232 | GM D2UX-2 | P002297 | BT1CC | ||

| GM | 31XX2-MY2024 | ELVC | BEV3 | ||||

| Volvo | SPA2 | P61A | P61A-CHS45 | EXT019 | INT26S | ||

| VW | KKF | VW336 | VW 316 A-SUV | ||||

| Vad | Renovare Ford | P703-22B | FORD V769 | P703 PHEV | |||

| GS | V769 | X52 | 5ECHO | ||||

| BMW | G6X | G45 | F65 | G48 | |||

| Nissan | P13C | P42S | H61P | ||||

| Steaua Polara | P61A | P611 | |||||

| FCA | V900 | V800 | |||||

| Rivian | #1209032 | #1209033 | |||||

| BYD | HCEEC Seat ASSY | ||||||

| Mazda | KJ380 | ||||||

| Honda | S233 | ||||||

| FormService | KAMAZ K5 | ||||||

| PWO | DAIMLER | ||||||

| Tesla | Modelul Tesla Everest | ||||||

| Mercedes | MMA | ||||||

| Audi | AUDI NF AU436 SB | ||||||

| Proiect de referință finalizat în 2021 | |||||||

| GM | BT1CX | BEV3 BIW | BT1UG | C234 | BEV3/C234 | C1YC-2 | |

| GM | Presstran GM eLCV | BV1Hx-Elcv | T31XX | A100 | BT1CC | BT1 XX | |

| BMW | BMW Mini F66 TSV | G05&G06 | BMW 25967 | F6X | BMW F95-F96 | BMW Mini U25 Countryman TSV | G09 |

| Vad | Ford S650 Grupa #2 | 2022 al meu | Ford C234 | Ford P703 | Ford U725 | ||

| Vad | Ford_P703N_ECN371 | J73 | P703N | P708 | |||

| Daimler | Daimler 223 | Daimler 206 | X294 | ||||

| Volvo | Volvo V536 | Volvo CX90 | 723K | ||||

| Toyota | Toyota 135D | Toyota 24PL | |||||

| LADA | Addons LADA BJO | LADA Granta | |||||

| Rivian | RPV | PRV-700 | |||||

| Honda | Honda-ILX | T90 | |||||

| YANFENG | M189 | ||||||

| Isuzu | VF87 | ||||||

| Mercedes-Benz | V214 | ||||||

| NISSAN | P13C | ||||||

| FCA | FCA 516 | ||||||

| Skoda | SK351 Rapid PA3 | ||||||

| Honda | 23M CR-V CCB | ||||||

| Tesla | Modelul Y | ||||||

| Proiect de referință finalizat în 2020 | |||||||

| Daimler | Mercedes X294 | Mercedes X296 | V295 WCC (China) | V295 WD | V206 și EVA2 (206BT) | V254 | |

| Vad | P703 | Reportare | U725 | BX755 | P703 și J73 | P758 | |

| BMW | G87 | BMW PASSD | G07 | G09 | |||

| GM | BT1FG | 31XX-2 | BT1XX | C1YX | |||

| TOYOTA | 340B RAV4 | 780B | 817B | 922B | |||

| VW | VW316 | MEB 316 | SK 351/3 RU PA2 | ||||

| Honda | 2GT | 4DTG | |||||

| Tesla | Modelul Y | Partea din spate Tesla | |||||

| Volvo | P519 | ||||||

| Porsche | Macan II PO426 S | ||||||

| Linecross | BY636 EWB | ||||||

| Renault | Proiectul ADP | ||||||

| Mazda | Mazda J34A | ||||||

Verificarea centrului de producție a dispozitivelor

Putem construi tot felul de dispozitive de sudură de dimensiuni diferite, inclusiv de dimensiuni mari, deoarece avem mașini CNC mari.Cu o varietate de echipamente mecanice, cum ar fi mașini de frezat, șlefuit, mașini de tăiat sârmă și mașini de găurit, putem controla eficient și precis procesul de procesare.

25 de seturi de CNC cu funcționare în 2 schimburi

1 set de CNC cu 3 axe 3000*2000*1500

1 set de CNC cu 3 axe 3000*2300*900

1 set de CNC cu 3 axe 4000*2400*900

1 set de CNC cu 3 axe 4000*2400*1000

1 set de CNC cu 3 axe 6000*3000*1200

4 Set de CNC cu 3 axe 800*500*530

9 Set de CNC cu 3 axe 900*600*600

5 Set de CNC cu 3 axe 1100*800*500

1 set de CNC cu 3 axe 1300*700*650

1 set de CNC cu 3 axe 2500*1100*800

Avem peste 352 de angajați, dintre care 80% sunt ingineri tehnici superiori.Divizia de scule: 130 de angajați, Divizia de sudură: 60 de angajați, Divizia de verificare: 162 de angajați, Avem o echipă profesionistă de vânzări și management de proiect, servicii pe termen lung proiecte de peste mări, de la RFQ până la producție, expediere, post-vânzare, echipa noastră poate face față tuturor problemelor clienților noștri în limba chineză, engleză și germană.

5 axe CNC -Mașină

4 axe CNC -Mașină

Verificarea centrului de asamblare a dispozitivului

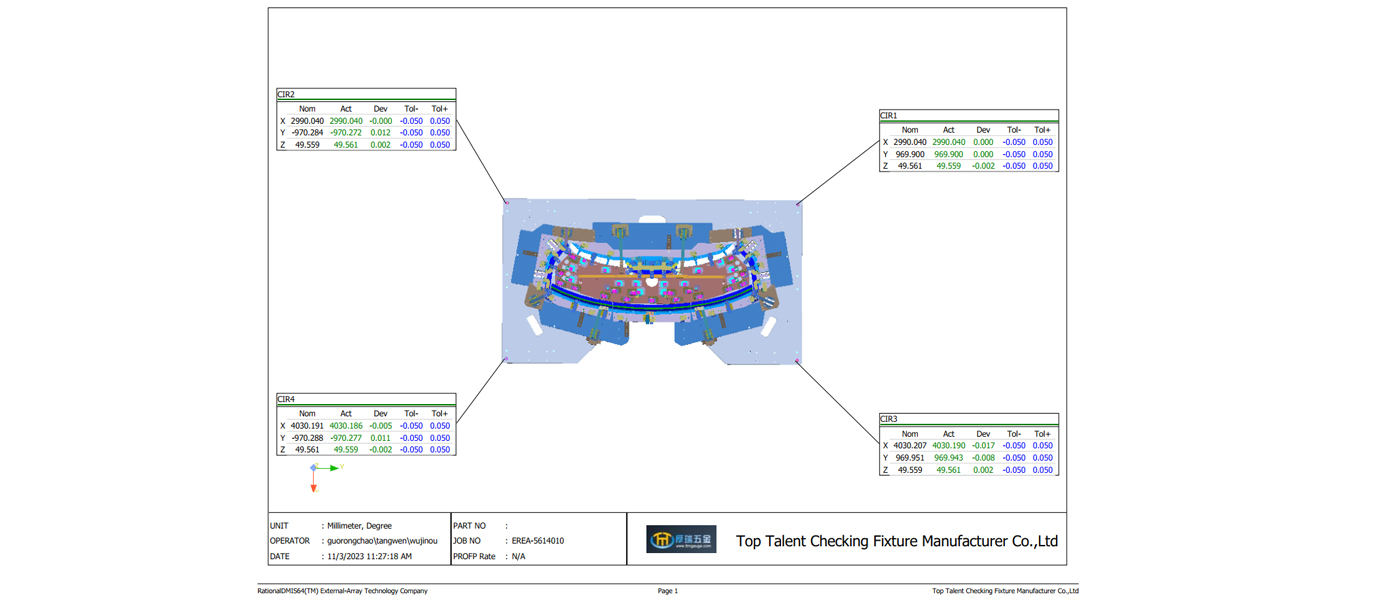

Centru de măsurare CMM pentru verificarea dispozitivului

OPersonalul nostru bine pregătit va avea grijă de fiecare dată în fiecare program pe care îl avem.Putem face orice cerință din partea clientului, pentru a avea cea mai mare satisfacție și în CMM.

3 seturi de CMM, 2 schimburi/zi (10 ore pe schimb de luni-sâmbăt)

CMM, 3000*1500*1000, Leader CMM, 1200*600*600, Scanner cu lumină albastră Leader

CMM, 500*500*400, proiector 2D hexagonal, tester de duritate

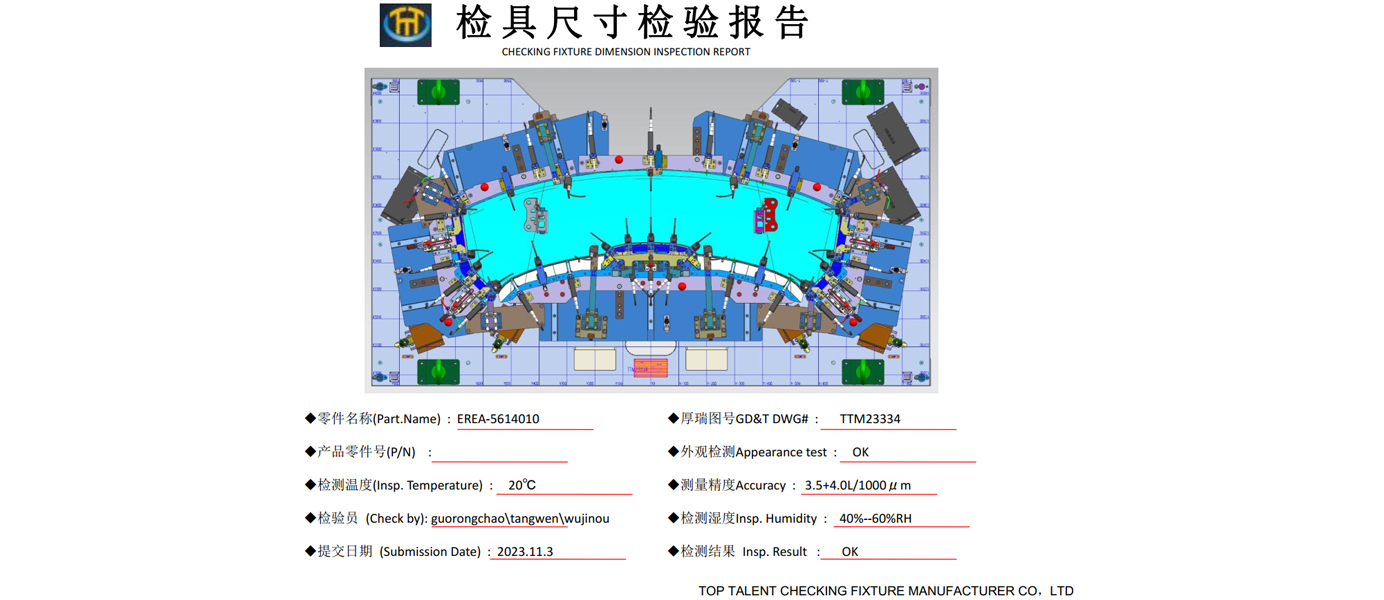

CMM inspectează raportul dispozitivelor electronice de verificare

.png)

.png)