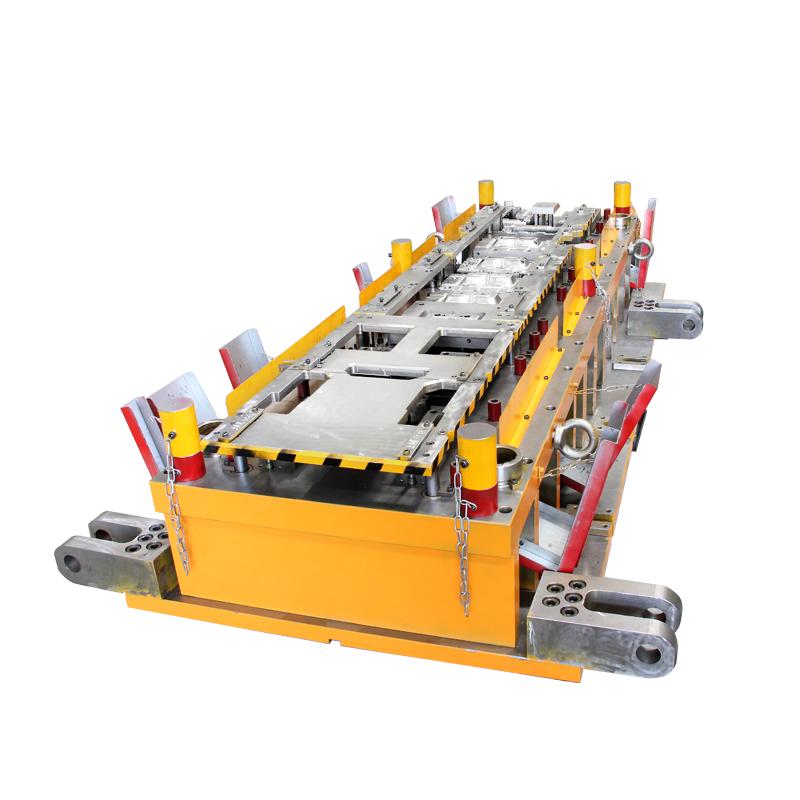

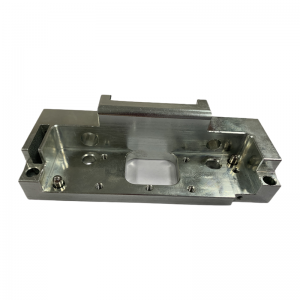

OEM personalizat de înaltă precizie stantare progresivă turnare matriță de ambutisare adâncă și scule de matriță de ștanțare a matriței de tablă

Video

Funcţie

Matrița progresivă, cunoscută și ca matriță continuă, matrița are două sau mai mult de două stații, poate finaliza două sau mai multe procese de ștanțare în stații diferite.

Câmpuri de aplicare

Industria auto pentru piese auto.

Capacitatea de producție a liniei de producție auto se îmbunătățește.

Detalii produs

Introducere detaliată

Cerințele de bază ale lucrării de proiectare a matriței sunt: proiectarea matriței ar trebui să asigure că piesele din desen în conformitate cu cerințele de formă și dimensiune, structura matriței este simplă, instalare fermă, întreținere convenabilă, durabilă;Ușor de operat, lucru sigur și de încredere;Usor de fabricat, pret mic.

Etapele generale ale proiectării matrițelor

În primul rând, colectați informațiile necesare, analiza procesului de ștanțare.Inclusiv: ar trebui să aibă o vedere completă, cerințe tehnice desene clare sau mostre, la forma pieselor, dimensiunea, cerințele de precizie și relațiile de asamblare au o înțelegere cuprinzătoare;Înțelegeți cardul procesului de ștanțare a piesei (de obicei furnizat de tehnicianul de ștanțare), astfel încât să îi studiați înainte și după.Relația dintre procese și cerințele procesului de prelucrare trebuie să fie reciproc garantată între procese, iar numărul și tipul matriței se stabilesc conform planului de proces specificat în fișa de proces;Stăpânește natura de producție a pieselor (producție de probă sau producție în serie sau în masă) pentru a determina structura matriței, este utilizarea matriței simple sau a matriței mai complexe de înaltă productivitate;Înțelegeți natura, dimensiunea și metoda de furnizare a materialului component, cum ar fi materialul de foaie sau materialul de bandă, materialul rulou sau materialul rezidual;Înțelegeți presa și specificațiile tehnice aferente, determinați metoda de descărcare și alte proceduri auxiliare ale matriței în funcție de echipamentul selectat:

Înțelegeți forța tehnică, condițiile echipamentelor și abilitățile de procesare ale fabricării matriței, pentru a oferi o bază pentru determinarea structurii matriței.Pe baza cercetării și înțelegerii acestor date, dacă se constată că procesul de ștanțare este slab, acesta ar trebui să fie în cazul în care nu afectează performanța acestuia, propus pentru a facilita modificarea procesării, astfel încât proiectarea produsului, ștanțarea pregătirea procesului, proiectarea matriței și fabricarea matriței între combinația mai bună, pentru a obține un efect mai perfect.

În al doilea rând, determinați componentele tehnice și economice sunt schema procesului de ștanțare mai rezonabil.În funcție de forma pieselor, acuratețea dimensională, cerințele de calitate a suprafeței pentru analiza procesului, determină natura procesului de bază, cum ar fi decuparea, perforarea, îndoirea și alte procese de bază (această natură a procesului simplu, în general, poate fi direct din cerințe din diagrama pieselor pentru a determina>; Conform calculului procesului pentru a determina numărul de procese, cum ar fi timpii de tragere, etc.; În funcție de caracteristicile de deformare ale fiecărui proces, cerințele de dimensiune pentru a determina secvența aranjamentului procesului, dacă prima perforare după îndoire sau îndoire după perforare; În funcție de lotul de producție și condițiile pentru a determina combinația de proces, cum ar fi procesul de ștanțare compozit, procesul de ștanțare continuă etc.

În al treilea rând, alegerea formei de mucegai.Când se determină natura procesului, secvența și combinația procesului, adică pentru a determina schema procesului de ștanțare, în acest moment ar trebui să determine și procesul formei structurii matriței (selectarea formei matriței, consultați descrierea următoare) .

În al patrulea rând, procesul de calcul necesar.Include în principal: calculul mărimii martor, pentru a aranja eșantionul în conformitate cu principiul cel mai economic și determinarea rezonabilă a utilizării materialelor;Calculați presiunea de perforare (inclusiv forța de perforare, forța de îndoire, forța de tracțiune, forța de descărcare, forța de împingere, forța suportului semifabricatului etc.) pentru a determina presa;Calculați centrul de presiune al matriței, pentru a nu afecta calitatea matriței de sarcina excentrică;Calculați sau estimați dimensiunile principalelor părți ale matriței (filiera concavă, placa fixă poanson, tampon, poanson etc.), precum și înălțimea liberă a cauciucului sau arcului de descărcare;Determinați jocul matriței convexe și concave, calculați dimensiunea părții de lucru a matriței convexe și concave;Stabiliți dacă suportul gol este folosit pentru matrița de desen, numărul de desen și mijlocul.Distribuția dimensiunilor matriței de proces și calculul dimensiunii produsului semifabricat.

În al cincilea rând, designul general al matriței.Pe baza analizei și calculului de mai sus, poate fi realizat proiectarea generală a matriței.În general, structura este schițată mai întâi, iar înălțimea de închidere a matriței este calculată preliminar, iar dimensiunea formei matriței este determinată aproximativ.În acest moment, structura fiecărei componente poate fi proiectată pentru a determina schema brută.Trebuie remarcat faptul că acești pași sunt strâns legați, integrați și complementari unul cu celălalt pentru a determina cea mai bună soluție.În general, proiectarea generală este realizată luând în considerare proiectarea structurii componente.Secvența nu este absolută.Proiectarea structurii componentelor include în principal următoarele conținuturi:

① Piese de lucru.Cum ar fi poansonul, matrița concavă și matrița convexă și concavă și alte forme structurale sunt determinarea formelor integrale, combinate sau încrustate și fixe.

② Localizați piesele.Cum ar fi utilizarea plăcii de poziționare, a știftului deflector (fix sau mobil), etc., forma sa este multe, poate fi selectată sau proiectată în funcție de situația specifică.Pentru matrița progresivă, luați în considerare și dacă folosiți știftul deflector inițial, știftul de ghidare și poansonul de distanță (marginea laterală).

③ Dispozitiv de descărcare și împingere.Descărcarea este utilizată în mod obișnuit sub două forme: rigidă și flexibilă.Materialul de imprimare rigid adoptă, de obicei, forma structurii plăcii fixe de descărcare, iar materialul flexibil de descărcare adoptă de obicei pielea sau arcul ca element elastic (arcul sau cauciucul acestuia trebuie proiectat și calculat).

④ Piese de ghidare.Inclusiv dacă este necesară o piesă de ghidare și ce formă de piesă de ghidare este utilizată.Dacă se utilizează stâlp de ghidare · ghidaj, trebuie determinate diametrul și lungimea stâlpului de ghidare.

⑤ Selectarea cadrului matriței și instalarea și fixarea acestuia.

În al șaselea rând, alegeți presa.Selectarea presei este o parte importantă a designului matriței, iar tipul și specificațiile presei trebuie determinate în timpul proiectării matriței.Determinarea tipului presei depinde în principal de cerințele procesului de ștanțare și de structura matriței.

Fluxul de lucru

1. A primit comanda de cumpărare-——->2. Design-——->3. Confirmarea desenului/soluțiilor-——->4. Pregătiți materialele-——->5. CNC-——->6. CMM-——->6. Asamblare-——->7. CMM-> 8. Inspectie-——->9. (a treia parte a inspecției dacă este necesar)-——->10. (intern/client pe site)-——->11. Ambalare (cutie de lemn)-——->12. Livrare

Timp de livrare și ambalare

45 de zile de la aprobarea designului 3D

5 zile prin expres: FedEx prin aer

Carcasa standard din lemn de export

.png)

.png)